一、前言

EH600A系列变频器采用自适应优化空间电压矢量算法,输出转矩大,转差补偿准确,有多重保护,确保在负载突变、电网电压突变的时候仍能够稳定运行,尤其满足对生产设备不间断运行的要求;西林EH600A系列变频器通过灵活的频率组合设定可以实现性能更优越,不需要同步控制器的驱动方案,在传动链的自动化驱动方面有明显优势。

二、控制原理

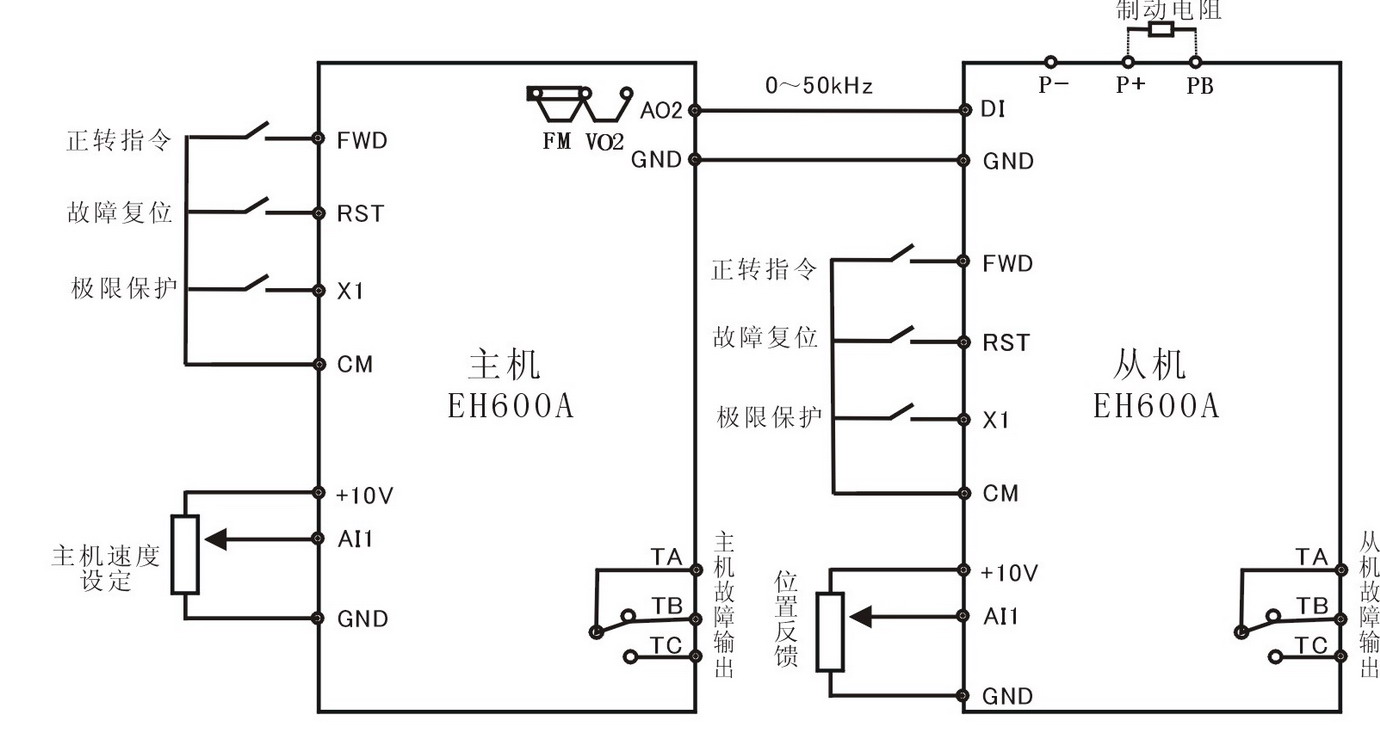

1、主驱动的运行频率通过AO2口输出0-50K脉冲信号,作为从驱动变频器的初始同步转速;

2、在调整座的定滑轮上加装一个角位移传感器,将链条的伸长或收紧变化率通过传感器检测,并转换为0-10V/0-20mA的模拟信号,作为辅助频率的反馈信号,送给从驱动变频器;

3、采用主-从式结构,多台从驱动可以共用一台主驱动;

4、在每一个调整座安装极限开关,防止意外情况发生;

5、由于变频器采用精确的转差补偿保证了速度不随负载的变化而变化。同时,克服低速时速度不稳定的缺陷。

简易线路图:

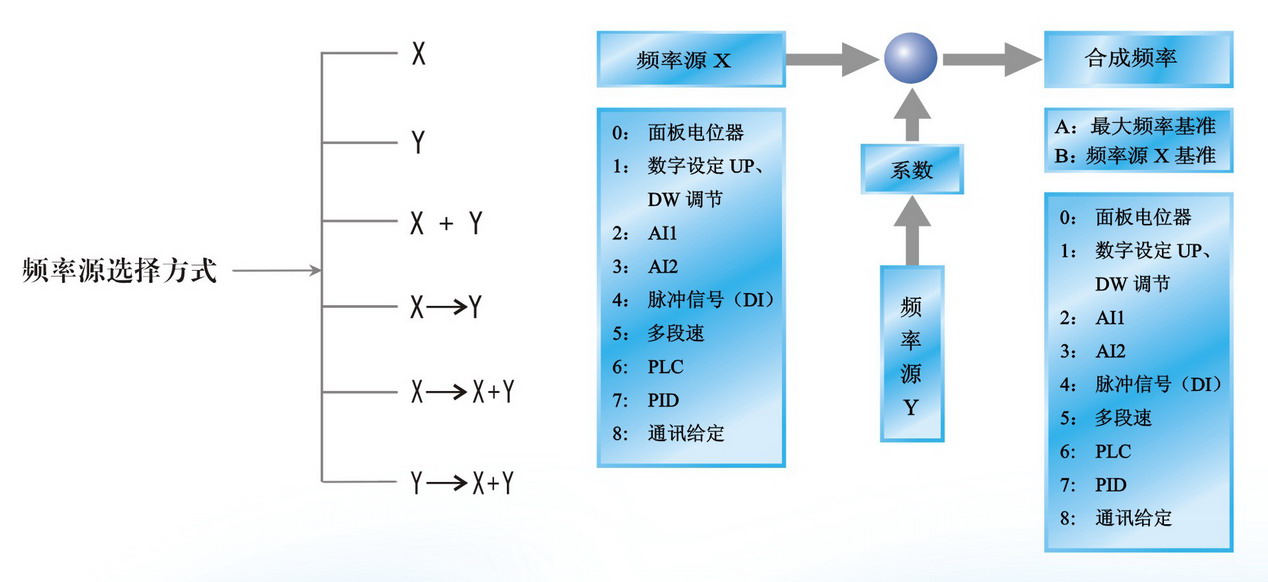

EH600A系列变频器频率源组合模式如下:

本系统采用EH600A变频器控制,有两种方案可供选择:

1、通过主驱动发出的脉冲同步信号给从驱动,从驱动变频器通过位移传感器来检测浮辊的上下位置,并将位置信号转换成0—10V的电信号叠加到主驱动传来的同步信号上进行从驱动电机频率微调,达到同步。

2、通过主驱动发出的脉冲同步信号给从驱动,从驱动将位置反馈信号作为PID反馈源,PID输出作为叠加量加到主驱动传来的同步信号上。从驱动变频器利用内置PID控制实现同步。

三、调试说明

方案一参数配置

主驱动:

F0.02: 1 端子控制方式

F0.03: 2 频率源选择AI1

F2.09: 100% 转差补偿系数

F3.00: 12 外部故障输入

F3.20: 1.0s 模拟输入滤波时间

F4.08: 20 AO2口输出0-10K脉冲信号对应运行频率

F5.05: 1 自由停机

从驱动:

F0.02: 1 端子控制方式

F0.03: 4 主频率源X选择脉冲DI

F0.04: 2 辅助频率源Y选择AI1

F0.05: 1 辅助频率源Y范围选择相对于频率源X

F0.06: 5-10% 辅助频率源Y范围

F0.07: 2 频率源选择(叠加)

F0.13: 0.5s 加速时间

F0.14: 0.5s 减速时间

F2.09: 100% 转差补偿系数

F3.00: 12 外部故障输入

F3.09: 100% AI1最小输入对应设定

F3.11: —100% AI1最大输入对应设定

F3.20: 0.25s 模拟输入滤波时间

F5.05: 1 自由停机

方案二参数配置:

主驱动:

F0.02: 1 端子控制方式

F0.03: 2 频率源选择AI1

F2.09: 100% 转差补偿系数

F3.00: 12 外部故障输入

F3.20: 1.0s 模拟输入滤波时间

F4.08: 20 AO2口输出0-10K脉冲信号对应运行频率

F5.05: 1 自由停机

从驱动:

F0.02: 1 端子控制方式

F0.03: 4 主频率源X选择脉冲DI

F0.04: 7 辅助频率源Y选择PID

F0.05: 1 辅助频率源Y范围选择相对于频率源X

F0.06: 5-10% 辅助频率源Y范围

F0.07: 2 频率源选择(叠加)

F0.13: 0.5s 加速时间

F0.14: 0.5s 减速时间

F2.09: 100% 转差补偿系数

F3.00: 12 外部故障输入

F3.20: 0.25s 模拟输入滤波时间

F5.05: 1 自由停机

F9.00: 2001 PID控制模式选择(比例积分,PID反馈选择AI1,PID设定由F9.02设定)

F9.02: 500 PID数字设定

F9.06: 调试 比例增益P

F9.07: 调试 积分时间I

四、结束语

方案一优点:调试简单,成本低;对误差反应灵敏。

方案二优点: 精度较高,能自动微调,对机械传动精度的依赖小,速度动态响应快、稳定性高;

缺点: PID参数的调整需要经验, 需要根据多次试验才能找出一套较为满意的参数。

本系统在优化参数值之后,传动链的运行非常稳定。而且本系统电气配置简炼,逻辑清晰,与原老式系统相比,省去了价格昂贵的同步控制板和PLC,成本有较大的降幅。在行业应用中是一个性价比优良的方案。此方案已经在广东、江苏等多家客户成功应用。